你的位置:首页> YGC与YGF型高压橡套电缆耐候材质选用对比分析

发布时间:2025.10.20 浏览次数:

广东金联宇电缆实业有限公司

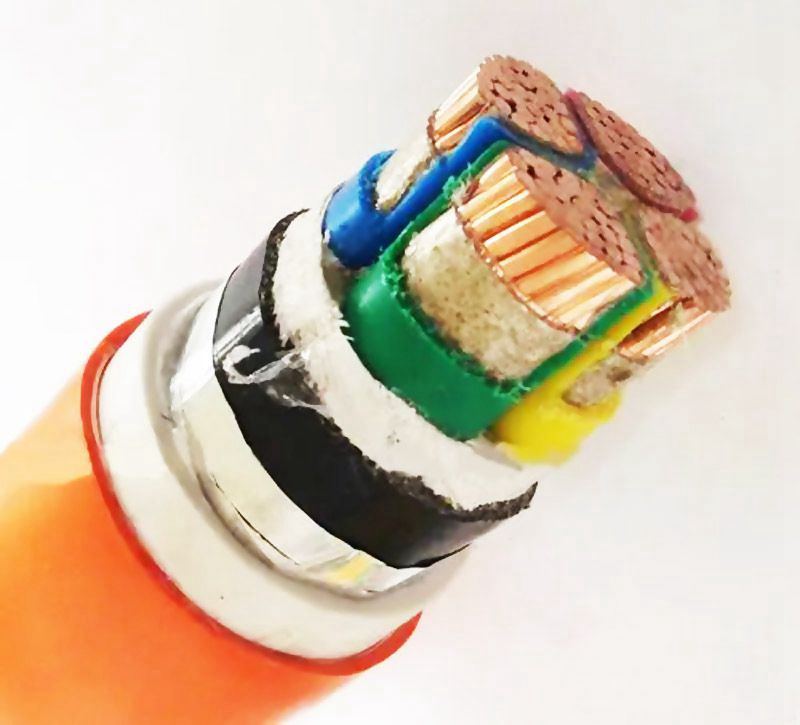

YGC 与 YGF 型高压橡套电缆广泛应用于移动设备、矿山、冶金、石油化工等复杂工况环境,其在耐候性、柔韧性及防护性能方面均有较高要求。两者在绝缘层与护套层的材质选用上既有共性,也存在显著差异,这些材料特性的不同直接决定了它们在极端气候、化学腐蚀、机械应力等环境下的适用性与寿命表现。以下从绝缘层与护套层两个维度进行系统对比分析:

一、绝缘层耐候材质对比

|

项目

|

YGC 型

|

YGF 型

|

|

主要材质

|

乙丙橡胶(EPR)或硅橡胶

|

硅橡胶或高抗撕硅橡胶(可选阻燃型)

|

|

耐候性表现

|

- EPR:非极性结构,抗紫外线、臭氧性能优异,可在含臭氧 100PPm 环境中连续 2430 小时不龟裂;耐热老化性能好,长期使用温度 85–90℃,短时可达 150℃。- 硅橡胶:耐紫外、耐臭氧、耐大气老化性能极佳,工作温度范围宽(-60℃ ~ +200℃),高低温下均保持良好绝缘与弹性。

|

以硅橡胶为主,具备优异的耐候性,能抵御紫外线、高低温循环及臭氧侵蚀;特别适用于户外、高海拔、工业污染区等恶劣环境。

|

|

机械与热稳定性

|

EPR 热稳定性好,但抗撕强度一般;硅橡胶版本则兼具高柔韧性和热稳定性。

|

多采用高抗撕硅橡胶,在频繁弯曲、拉伸等动态工况下不易开裂,保持绝缘完整性,适合移动设备长期拖拽使用。

|

|

适用场景侧重

|

固定敷设或半移动场景,强调长期耐候与热稳定性。

|

移动设备供电(如矿用设备、港口机械),强调动态耐久与抗机械损伤能力。

|

✅ 共性总结:两者均广泛采用硅橡胶作为绝缘材料,确保了优异的耐候性、耐温性与绝缘可靠性,尤其在紫外线强、臭氧浓度高或温差大的地区表现突出。

✅ 差异点:YGC 更注重材料的长期热老化性能与通用耐候性,可选 EPR 降低成本;YGF 则更强调动态使用下的抗撕裂性能,普遍采用高抗撕硅橡胶以适应频繁弯曲。

二、护套层耐候材质对比

|

项目

|

YGC 型

|

YGF 型

|

|

主要材质

|

硅橡胶护套

|

丁腈复合物护套

|

|

耐候性表现

|

- 抗氧、耐臭氧、耐紫外线性能卓越,长期户外使用不龟裂;- 在 150℃ 高温下仍保持优良机械性能,远优于普通橡套电缆;- 耐化学腐蚀、耐油、耐燃料性能良好,适用于化工、炼油等复杂环境。

|

- 耐老化性能较好,可抵御一般紫外线和臭氧侵蚀;- 具备极佳耐油性,在油污环境(如液压系统、发动机舱)中不易溶胀、脆化;- 对酸碱、盐雾等有一定抵抗能力。

|

|

温度适应性

|

极优:工作温度范围宽(-60℃ ~ +200℃),适用于极寒或高温环境(如北方冬季、高温车间)。

|

中等偏上:通常适用温度为 -40℃ ~ +105℃,高温性能不及硅橡胶,低温下弹性略差。

|

|

机械性能

|

高弹性、高柔韧,抗形变能力强,但耐磨性略逊于丁腈类材料。

|

高耐磨、高抗撕,适合频繁摩擦、挤压、拖拽场景,机械强度更高。

|

|

典型应用场景

|

户外高压输电、高温工业环境、化工区、太阳能电站等对综合耐候性要求极高的场合。

|

矿山机械、油井设备、移动泵站等油污重、机械应力大的移动设备供电系统。

|

✅ 核心差异总结:

●

YGC 护套以“综合耐候”为核心,硅橡胶护套在高低温适应性、抗老化、抗紫外线方面全面领先,适合长期暴露于极端气候环境。

●

YGF 护套以“耐油+机械强度”为核心,丁腈复合物在耐油性、耐磨性、抗撕裂性方面表现突出,更适合油污严重、频繁移动的工业设备。

三、综合对比与选型建议

|

对比维度

|

YGC 型

|

YGF 型

|

|

绝缘材料

|

EPR 或硅橡胶(耐候性强)

|

硅橡胶或高抗撕硅橡胶(动态性能优)

|

|

护套材料

|

硅橡胶(耐候、耐温、耐化)

|

丁腈复合物(耐油、耐磨、抗撕)

|

|

耐温范围

|

极宽(-60℃ ~ +200℃)

|

较宽(-40℃ ~ +105℃)

|

|

耐油性

|

良好

|

极佳

|

|

耐候性

|

极佳(尤其抗UV/臭氧)

|

良好至中等

|

|

适用环境

|

户外长期敷设、高温/低温极端环境、化工区

|

移动设备、油污环境、频繁弯曲拖拽场景

|

✅ 选型建议:

1.

优先选择 YGC 型:

○

用于户外架空、长期暴露、温差大、紫外线强的环境;

○

应用于高温车间、化工厂、太阳能电站等对耐候性要求高的固定或半固定场合;

○

需要宽温域运行、抗老化寿命长的项目。

2.

优先选择 YGF 型:

○

用于矿用机械、石油钻机、移动泵车等频繁移动、油污严重的设备;

○

工作环境中存在大量润滑油、液压油、燃料油;

○

对电缆抗拉、抗撕、耐磨性能有更高要求的动态场景。

本文共分

1

页

最近资讯文章