质量优秀的交联电缆的运用寿命,一般可达30年,可是我国在交联资料、出产设备以及工艺技术上存在的问题,实际上很难到达规划期望值。

下面提出出产技术人员简单疏忽的细节问题,以求厂家在出产过程中给予改善:

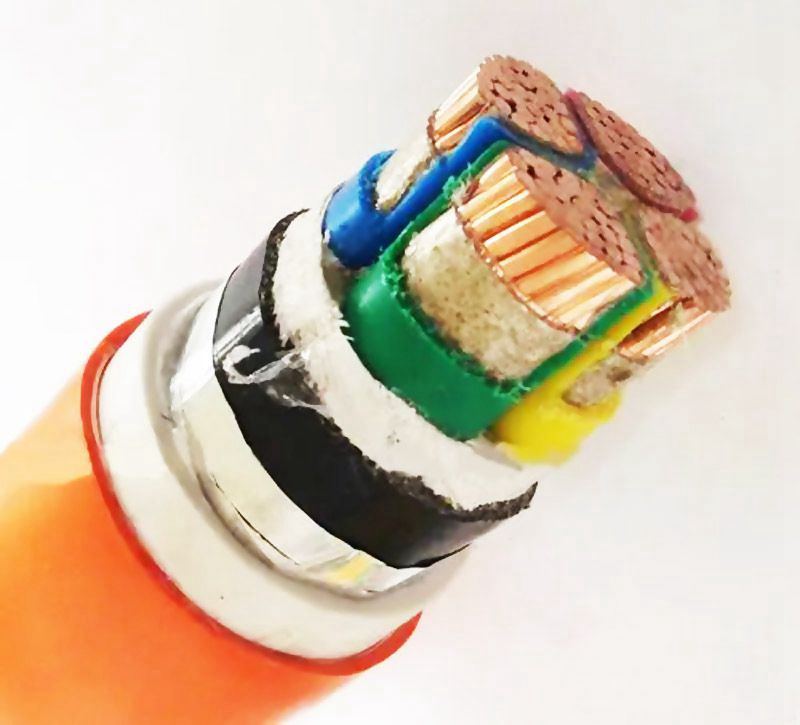

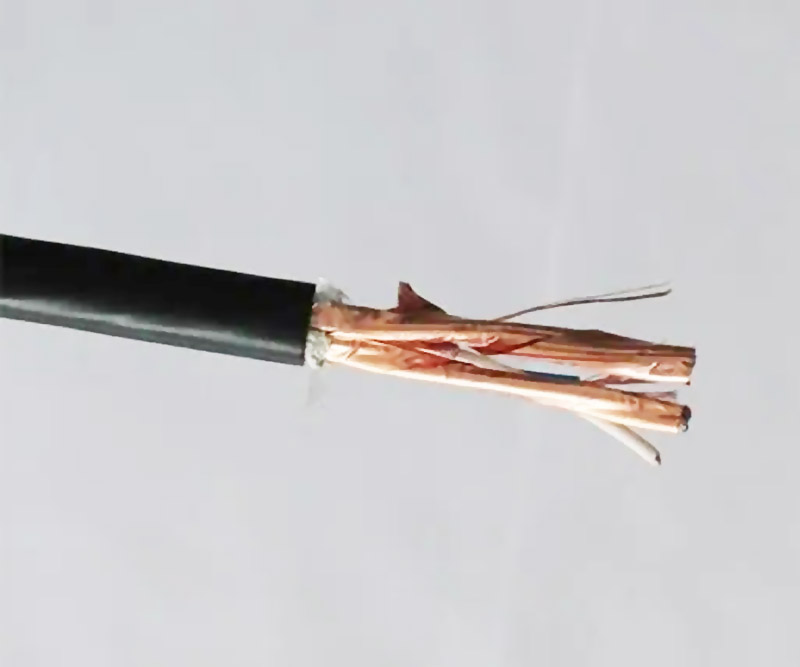

一、导体的结构:导体的紧压系数是决议交联电缆质量的重要因素,选用紧压线芯可避免水分分散,而导体内的水分是构成水树老化的本源之一。紧压系数较高,则导体外表润滑凸棱较小,内半导体层厚度可薄些,导体外径尺度缩小,可节约电缆绝缘资料和护套料。当导体结构的紧压系数到达0.93~0.94,极大阻挠了水分沿纵向进入导体内部的可能性。但目前国内有些厂家对紧压系数操控得欠好,达不到规划标准;乃至单个出产厂家为了进步紧压系数而压花了导体,使导体外表产生压痕,导致部分放电量增大。假如导体结构不合理、紧压度不行或导体在融焊接头处理不妥,紧压导体在放线过程中呈现外层松股,就不可避免地呈现绝缘层的凸起。

二、原资料的净化:为了进步电缆的质量,确保绝缘资料、屏蔽资料在运用过程中不会进入尘埃和杂物,交联资料有必要在有正压的净化房内进行操作,最好选用下送料的方法。可是许多厂家只把净化房作为客户观赏的铺排,没有起到净化的效果,导致杂质进入原资料中,构成电缆的击穿。必须要恪守净化房的操作规程,使净化房起到对原资料的净化效果。

三、挤出质量操控:为确保电缆内部电场均匀,要求导体屏蔽、绝缘、绝缘屏蔽的外表润滑。假如挤出过程中温控异常,导致资料呈现预交联,在挤出层外表构成凸起的颗粒。这些凸起的颗粒在电缆长时刻运转过程中简单引发尖端放电,进而在绝缘在构成“电树”,终究导致电缆击穿。特别是导体屏蔽由于无法进行外观检测,很简单构成质量危险。要确保挤出质量,必须做好以下几点:①每次拆开螺杆、机头时,必须清洗完全;②紧密调查挤出机各段的温度,呈现异常马上进行调整,并取样查看交联芯线的质量;③缩短连续出产时刻不要超越10天;④运用高效优质的过滤网。

四、管道温度的操控:假如交联度缺乏(热延伸不合格),电缆会软化变形,电缆简单在满负荷条件下击穿;交联工艺温度过高,冷却过快,将产生电缆丧命的缺点一热应力开裂,引起电缆在很短的时刻内、较低电压下击穿。电缆在交联出产过程中,如温度过高、出产速度过快,则电缆绝缘中心会产生缩短,在绝缘内产生热应力。

五、管道压力的操控:在压力较低的情况下,绝缘内存在很多的微孔,绝缘微孔在电场效果,会产生应力开裂和氧化降解,损坏绝缘结构,成果当电缆运转7~10年时,水树老化密度添加,所以管道的氮气压力保持在1.0~1.2MPa。

六、绝缘屏蔽层划伤:绝缘屏蔽层的损害就等于电缆芯线的作废,构成绝缘屏蔽层损害的原因有:①悬垂失控,电缆在硫化管中碰到上、下壁;②模套外边际有焦烧物;③管道内有异物;④转移、贮存时构成的磕碰划伤。

七、铜带屏蔽的操控:运转中产生毛病时,铜带承当短路电流的经过,因而其结构应润滑、衔接不能开裂。有些厂家对铜带选用锡焊接,构成了铜带断开或只要略微触摸,使铜带接口处电阻增大,导致铜带的接口处产生部分过热,乃至构成电火花,焚毁电缆护绝缘。所以要:①焊接时,铜带应选用点焊;②电缆并在曲折时,铜带不该起皱;③铜带应不硬不软、绕包应不松不紧;④绕包后的半成品要绕包阻隔膜,避免铜带氧化。